注射机规格的确定,主要是根据塑料制品的大小及生产批量。设计人员在选择注射机时主要考虑其塑化率、注射量、锁模力、安装模具的有效面积(注射机拉杆间距)、容模量、顶出形式及项出长度。

型腔数量确定之后,要进行型腔的排列。型腔的排列涉及模具尺寸、浇注系统的设计、浇注系统的平衡和滑块机构的设计.

分型面,在一些的制品图中已作具体规定,但在很多的模具设计中要由模具设计人员来确定。一般来讲,在平面上的分型面比较容易处理,有时碰到立体形式的分型面就应当特别注意。

(6).便于金属嵌件的安装。

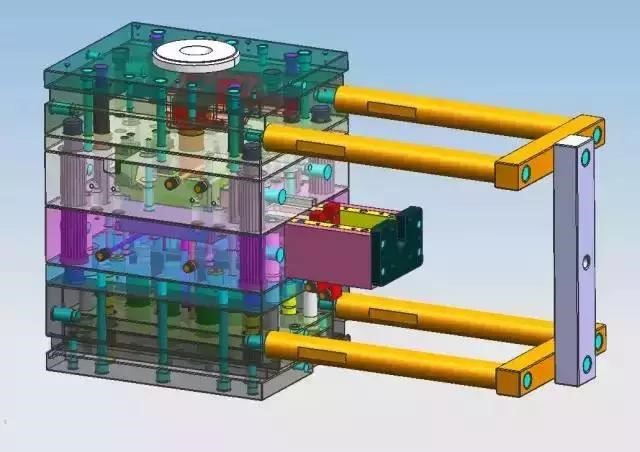

滑块、斜销机构的确定

滑块、斜销机构应的选择,应根据具体的产品形状来确定。在设计滑块、斜销机构时,应确保其安全可靠,尽量避免与顶出机构发生干扰,否则在模具上应设置先复位机构。

浇注系统的设计

浇注系统的设计,包括主流道的选择,分流道截面形状及尺寸的确定, 浇口位置的选择, 浇口形式及浇口截面尺寸的确定。

当采用点浇口时,为了确保分流道的脱落,还应注意脱浇口装置的设计。

在设计浇注系统时,首先是选择浇口位置。浇口位置的选择的适当与否,将直接关系到制品的成型质量及注射过程是否能顺利进行。

浇口位置的选择应遵循以下原则:

(1).浇口位置应尽量选择在分型面上,以便于模具加工及使用时浇口的清理;

(2).浇口位置距型各个部位的距离应尽量一致 ,并便其流程为最短;

(3).浇口位置应保证塑料流入型腔时,对着型腔中宽畅,厚壁部位,以便于塑料地流入;

(4).避免塑料在流入型腔时直冲型腔壁,型芯或嵌件,使塑料能尽快流入到型腔各部位,并避免型芯或嵌件变形;

(5).尽量避免使制品产生熔接痕,或使其熔接痕产生在制品不重要部位;

(6).浇口位置及其塑料流入方向,应使塑料在流入型腔时,能沿着型腔平行方向均匀地流入,并有于型腔内气体的排出;

(7).浇口应设置在制口上最易清除的部位,同时尽可能不影响制口的外观。

排气系统的设计

排气系统对于制品成型质量起着至关重要的作用,其排气方式有以下几种:

(1).利用排气槽。排气槽一般设在型腔最后被充满的部位。 排气槽的深度因塑料不同而异,基本上是以塑料不产生飞边时所允许的最大间隙来确定。

(2).利用型芯,镶件,顶针等的配合间隙或专用排气塞排气;

(3).有时为了防止制品在顶出时造成真空变形,必须设计进气销;

(4).有时为了防止制品与模具的真空吸附,而设计防真空吸附组件。

冷却系统的设计

冷却系统的设计,是一项比较繁琐的工作,既要考虑冷却效果及冷却的均匀性,又要考虑冷却系统对模具整体结构的影响。

冷却系统的设计包括以下内容:

(1).冷却系统的排列方式及冷却系统的具体形式;

(2).冷却系统的具体位置及尺寸的确定;

(3).重点部位如动模型芯或镶件的冷却;

(4).侧滑块及侧型芯的冷却;

(5).冷却组件的设计及冷却标准组件的选用;

(6).密封结构的设计。

顶出系统的设计

制品的顶出形式,归纳起来右分为机械顶出、液压顶出、气动顶出三大类。

在机械顶出中有顶针顶出、顶板顶出、斜销顶出、顶块顶出及复合顶出。

制品顶出是注射成型过程中最后一个环节,顶出质量的好坏将最后决定制品的质量。因此,制品的顶出是不可忽视的。

在设计顶出系统时应遵守下列原则:

(1).为使制品不致因顶出产生变形,推力点应尽量靠近形芯或难于脱模的部位,如制品上细长中空圆柱-多采用顶管顶出,推力点布置应尽量均匀。

(2).推力点应作用在制品能承受力最大的部位,即刚性好的部位,如筋部、突缘、壳体形制品的壁缘等处。

(3).尽量避免推力点作用在制品薄平面上,防止制品破裂、穿孔等,如壳体形制品及筒形制品多采用推板顶出。

(4).为避免顶出痕迹影响制品外观,顶出装置应设在制品的隐蔽面或非装饰表面。对于透明制品尤其要注意顶出位置及顶出形式的选择。

(5).为使制品在顶出时受力均匀,同明避免央真空吸附而使制品产生变形,往往采用复合顶出或特殊形式的顶出系统,如推杆、推板或推杆,推管复合顶出,或者采用进气式推杆,推块等顶出装置,必要时还应设置进气阀。

导向装置的设计

塑料注射模上的导向装置,在采用标准模架时,已经确定下来。

一般情况下,设计人员只要按模架规格选用就可以了。但根据制品要求须设置精密导向装置时,则必须由设计人员根据模具结构进行具体设计。

一般导向分为动、定模之间的导向,推板及推杆固定板的导向,推件板与动模板之间的导向,定模座板与堆流道板之间的导向。

一般导向装置由于受加工精度的限制或使用一段时间后,其配合精度降低,会直接影响制品的精度,因此对精度要求较高的制品必须另行设计精密导向定位装置。

精密定位组件,有的已经标准化,如锥形定位销,定位块等可供选用,但有些精密导向定位装置须根据模具的具体结构进行专门设计。